Pourquoi avoir choisi la spécialité MAMS (modélisation avancée des matériaux et structures) ?

Les matériaux sont au cœur de beaucoup de domaines d’application : le naval, l’aéronautique, le spatial, la santé… C’est donc une spécialité qui ouvre de nombreuses portes.

Lors de ma formation d’ingénieur, j’ai apprécié l’approche scientifique que nous avions dans cette filière. Pour parvenir à un résultat, dans un premier temps, on nous apprend à faire des calculs théoriques très longs. On nous montre ensuite comment utiliser des outils numériques pour parvenir au même résultat en un temps record (méthode des éléments finis). C’est une belle application de la théorie et de la pratique. J’aime beaucoup la partie simulation numérique et la diversité des matériaux que l’on peut étudier, cela nous aide à choisir dans quel domaine industriel on souhaite travailler ensuite.

Quel était ton sujet de PFE et ses enjeux ?

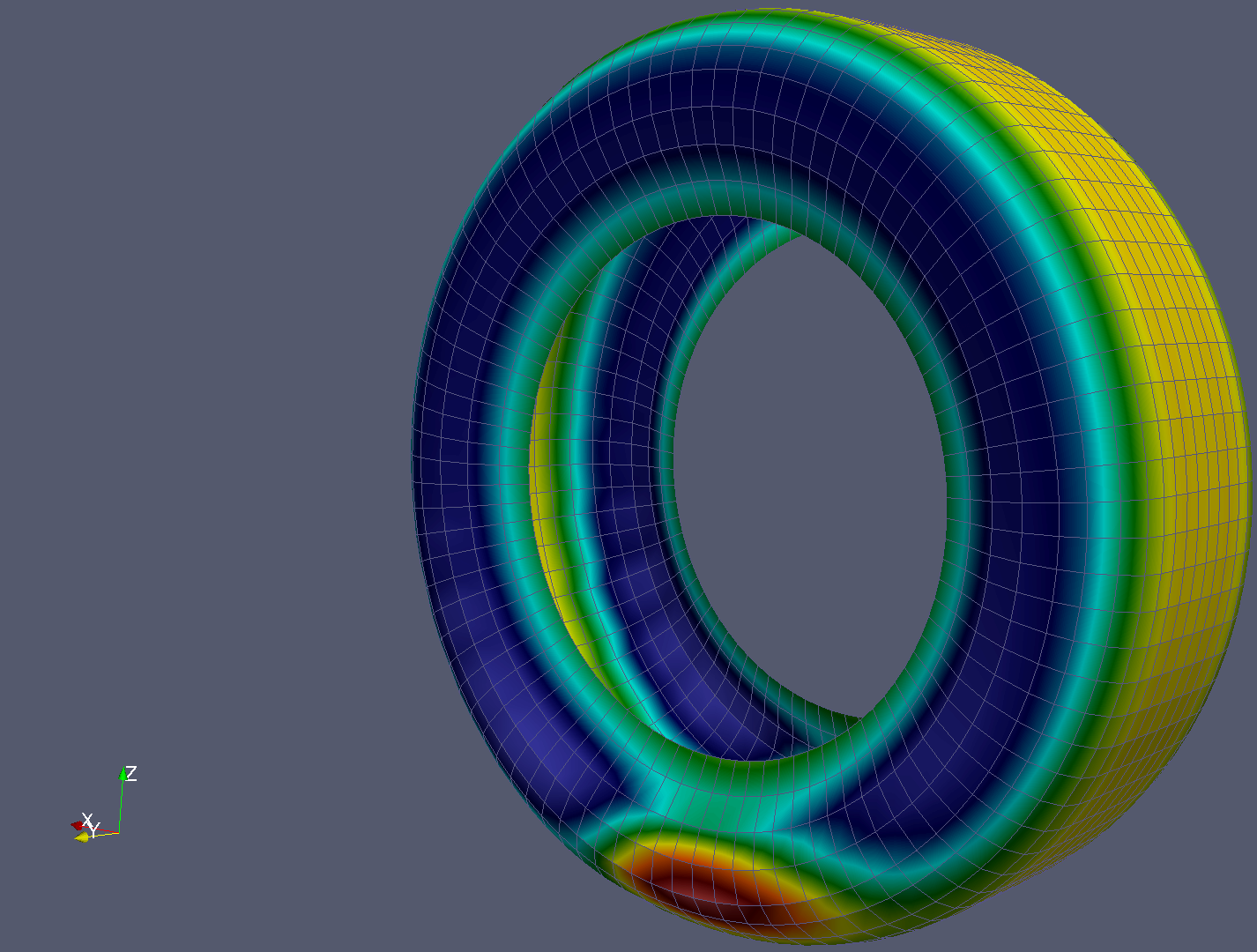

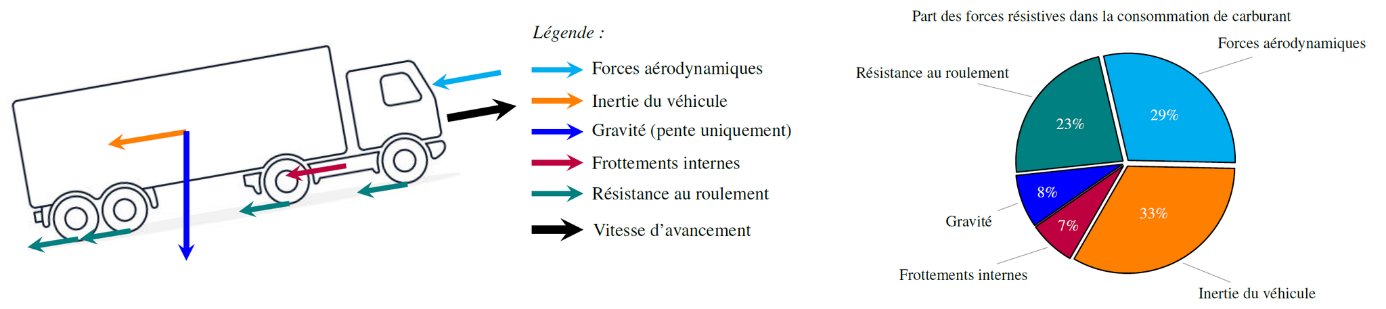

J’ai effectué mon projet de fin d’études, dans le cadre d’un contrat de professionnalisation au sein de l’entreprise Michelin. L’enjeu de mon stage était de créer un modèle hybride entre calculs par éléments finis et IA afin de modéliser la dissipation énergétique des pneus poids lourds, qui représente près d’1/4 de la consommation de carburant. Je faisais beaucoup de simulation (au total, j’ai dû lancer plus de 2000 calculs !) et cela m’a aussi permis de découvrir des outils d’IA qui prennent une place de plus en plus importante, même dans le milieu des matériau.Il y avait deux contraintes opposées dans ce projet. Le pneu est un élément difficile à modéliser donc les prédictions numériques sont généralement peu fiables, alors que l’IA doit être constamment alimentée avec des données fiables.

Simulation numérique d’un pneu

Pendant ces 7 mois de projet, mon travail s’est divisé en trois grandes étapes : prise en main des logiciels de simulation numérique des pneus (complexe car beaucoup de matériaux différents composent le pneu, du frottement, des interactions fluides ...), amélioration de la modélisation numérique et alimentation de l’IA.

Peux-tu nous parler d’une expérience ou d’un projet qui t’a marqué lors de ton cursus à l’ENSTA Bretagne ?

Lors du semestre 4, nous avions un projet qui s’appelle « introduction à la MAMS ». C’est une sorte de « mini-stage » qui dure 3 mois sur lequel nous travaillons à 4 ou 5 étudiants, sur un projet de notre choix. Avec mon groupe, nous avons répondu à une demande d’un industriel automobile français. Nous devions caractériser l’un de ses matériaux polymères : un encadrement de batterie (intérêt antivibratoire et thermique) pour véhicule électrique. Concrètement, nous étions chargés d’effectuer des essais, post-traiter les données, effectuer la simulation numérique puis corréler expérimental/numérique.. Nous avons été lâchés dans le grand bain et c’était super ! J’ai beaucoup apprécié la liberté que l’on nous a laissée pour réaliser ce travail. Cela m’a donné un avant-goût de la recherche.

Quel souvenir gardes-tu de ta vie étudiante à l’ENSTA Bretagne ?

J’étais impliqué dans le BDE, dans l’équipe GALA et dans l’association BEST également. Une partie de mes années d’études se sont déroulées pendant la crise sanitaire, donc cela n’a pas toujours été évident de maintenir le contact avec les autres étudiants, mais nous y sommes parvenus !

Quel est ton rythme de travail sur cette thèse ?

Cette thèse s’effectue sur trois sites. À l’ENSTA Bretagne, je passe la plupart de mon temps pour tout ce qui relève de l’expérimental, du numérique, du post-traitement de données… Je vais régulièrement à l’INSA de Lyon (co-encadrement), pour y effectuer des essais de diffraction de rayons X aux grands angles. Je me rends aussi régulièrement à Nantes, chez Vibracoustic, pour toujours mieux comprendre les attentes des industriels. C’est super de pouvoir se déplacer régulièrement entre les différents acteurs de la thèse !